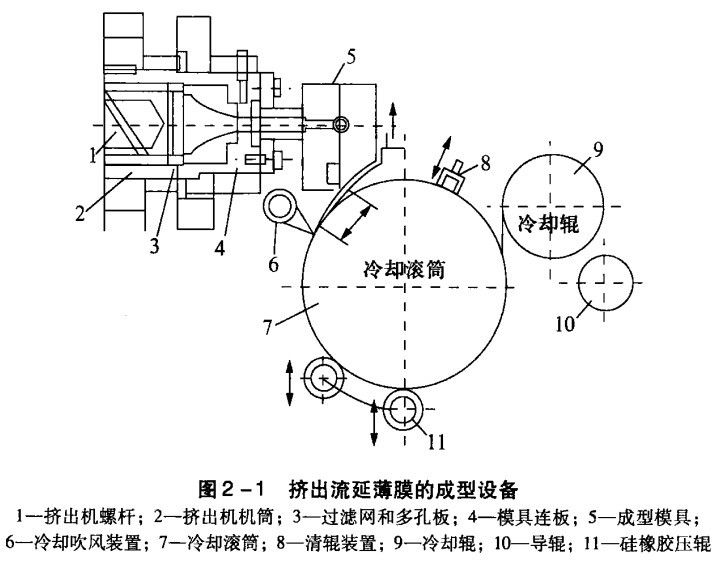

挤出塑化原料,然后熔料从成型模具唇口流延至冷却辊上成型。 设备结构形式如图2 - 1所示。这种挤出流延成型薄膜的生产方法与挤 出吹塑成型薄膜的生产方法不同之处是:经挤出塑化成熔融流态料,需 进人结构为T形或衣架形模具成型(模具唇口的出料间隙大小由唇口外 的一排调节螺钉调整,根据薄膜制品的厚度要求,来决定调整模唇口间 隙尺寸)。然后从模具唇口等速、均匀地流出、流延在冷却辊表面,经 冷却定型后剥离,再经过测厚、电晕处理装置后收卷成品。

挤出流延成型低密度聚乙烯薄膜与低密度聚乙烯的挤出吹塑成型薄膜相比较,这种挤出流延成型薄膜的透明性、厚度均匀性及热封性 能都比较好,优于低密度聚乙烯吹塑薄膜。

2.工艺条件及注意事项

挤出流延成型低密度聚乙烯薄膜工艺条件及应注意事项如下: ①挤出流延成型低密度聚乙烯薄膜,应选用熔体流动速率为3 ~8g/l0min树脂。②调整螺杆挤出塑化原料时的工作背压在0. 12MPa左 右,机筒前应加100目过滤网3层。③成型模具唇口挤出的熔料,在 整个模唇口宽度上应流速相等,流量一致,厚度均匀。④冷却滚筒距 成型模具唇口的距离可调;工作转速平稳,速度可调;滚筒工作面需 经精细研磨,粗糙度应不大于0. lum。⑤挤出流延低密度聚乙烯 薄膜机筒塑化原料温度是190 -230°C、240 - 260°C、260 - 270°C。成 型模具温度是265 ~275°C:。⑥经冷却定型的流延薄膜,在卷取前应进 行电晕处理和消除静电工作。